시공사례 review

TIFUS 건식외단열시스템 기와지붕 구성 사례(괴산)

TIFUS 외단열시스템 경사지붕 기와마감까지 시공하는 과정별 사례를 소개한다.

처음 현장을 방문하여 골조상태를 확인해 본다.

역쉬~. 경사면의 평할도 정도는 다른곳과 비슷하다.

지붕 3개의 면적은 합처서 대략 1000㎡ 정도로 상당히 큰 면적이다.

그래도 3개?^^ 밖에 안되 일하기는 수월해 보인다.

같은 면적이라도 오밀조밀하면 일이 많아지고 그만큼 늦어진다.

이 현장은 다행히 총 지붕 개수는 3개 인데, 두개는 크고 하나는 작지만 단순하다.

참으로 다행이다....

우선 실측 후에 설치 위치에 먹선을 놓는다.

배치계획데로 정확한 위치에 단열프레임을 설치해야 후속 공정이 수월하다.

단열재 규격도 설치도를 고려하여 주문해야 인건비를 줄일 수 있어 전 공정을 아우르는 시각으로 일을 진행해야 한다.

현장에서 브라켓(화스너)을 선조립한 단열프레임을 먹선의 위치에 배치하고 앵커를 박아 고정한다.

이 단계는 무조건 먹선에 맞춰서 앵커링을 하면 된다.

높이 조정은 이 앵커링 작업이 끝나면 레벨을 맞춰 볼트를 최종으로 체결하면 프레임 설치는 끝이 난다.

처마 부분과 용마루 부분에 설치 높이를 잡고 각각 라인을 잡아 완전히 고정하면 기본적인 경사도가 완성되고,

이 후 용마루 부분과 처마 부분에 먼저 고정해 놓은 프레임과 서로 실을 늘여 주면 경사면이 만들어지고

이 실선을 기준으로 중간에 가 조립한 프레임의 높이를 맞추며 볼트를 조이면 경사지붕의 기본 골격이 완성된다.

처마부분의 거터(빗물받이, 처마홈통) 시공 모습이다.

돌출된 거터 설계로, 거터를 받아 줄 구조틀을 먼저 설치해야 한다.

이 현장은 지붕의크기 만큼 거터도 커서 별도의 열교차단프레임을 벽에 설치하는 디테일을 만들었고,

그 열교차단프레임에 미리 제작한 거터받침을 볼트조립하여 고정한다.

후속 공정보다 먼저 시공되는 디테일로 열교차단재 사이의 EPS단열재는 우리가 선시공을 해준다.

그러면 후속 공정에서 불편할 일이 없다.

마감이 만나는 부분에서 서로간 경계를 명확히 해 주면 문제가 없다.

상호 협의가 필요한 부분이다. 현장에서 잘 이루어 지지 않는 부분이 선 후 공정간의 상호 협의과정이고,

누가 먼저 시공하고 중간중간 협업이 필요한 부분에서 얼마나 유기적으로 조화되는가가 품질에 상당한 영향을 준다.

조금씩 양보해 가면 계획된 디테일 시공이 가능하지만 욕심을 부리면 품질도 나빠지고 공정도 지연되고,

인건비도 더 들어간다.

단열프레임 설치작업이 끝난 전경이다.

스라브에 비친 그림자를 보면 바탕면의 평할도가 어떠 했는지 가늠해 볼 수 있다.

거터 부분 하부 디테일이다.

EPS를 이렇게 선시공 해 주면 후속 공정에서 불만이 없을 것이다.

거터 받침을 모두 볼트고정 방식을 사용해 용접 불꽃 비산에 의한 화재위험도 원천 차단된다.

거터받침을 설치하기 전 브라켓이 가조립된 전경이다.

이제 단열재 시공이다.

지붕에 크레인을 이용해 단열재를 올려주고,

한쪽부터 단열재를 설치해 나온다.

일반적으로 지붕은 단열재 두께가 벽보다 상당히 두껍다.

이 현장에 설치된 단열재 두께는 230mm로 120mm+110mm로 나눠 두겹으로 설치한다.

모든 단열재는 서로 이음부위가 최소 200mm 이상 엇배치를 해준다.

여기서는 200~600mm를 엇배치하여 주었다.

단열프레임 아랫부분도 단열재를 밀어 넣어주고, 화스너 사이도 밀실하게 채워준다.

모든게 다 그 만큼에 품이 들어야 기대수준으 품질을 만들어 낼 수 가 있다.

거터는 현장에서 별도로 제작한다.

지붕 위에서 용접은 난이도가 높다.

좋은 여건에서 최대한 제작을 하고 지붕 위에서 불가피한 용접은 최소화 해야한다.

보양을 해가며 용접하기는 만만치 않은 작업이다.

용접 자세가 어려워 품질확보도 쉽지 않다.

단열재 위에 투습방수지를 설치한다.

지붕은 바람이 세다.

투습방수지가 바람에 날라갈 우려가 매우 높다. 그래서 설치 후 곧바로 눌러줘야 한다.

이렇게 큰 지붕에서 투습방수지를 까는 것은 작전을 잘 세워야 한다.

이제까지 날아간 적은 없었지만 그럴 뻔 한 적은 여러번이다.

투습방수지 위에 세로상을 걸어준다.

기와는 하중이 제법 나가는 지붕재이다.

세로상 간격은 합판 규격을 고려해 @407mm로 설치한다.

일반적으로 칼라강판 마감시 상의 간격은 610mm 로 하는데 기와에 610mm는 좀 멀다는 느낌이다.

용마루에 배치된 각재의 선이 멋저보인다.

아래 처마부분 빗물받이 부분 디테일이다.

투습방수지가 빗물받이 강판을 덮어주고 방수테이프로 붙여준다.

각재 끝선이 예술이다.

단열프레임 설치시 높이와 선을 잘 맞춰 시공하면 그 다음부터의 작업은 아주 수월해 진다.

각재의 높이를 조절할 필요가 없다.

그냥 끝선만 맞춰 볼트고정 해주기만 하면 된다.

재재가 설치되는 전경이다.

각재 설치가 끝나면 합판을 설치한다.

일반적으로 기와지붕에 합판을 추가하여 치지는 않는다.

그러나 기와 작업자들의 안전과 기와 얹기 작업중의 방수 파손 우려, 방수에 대한 안전조치 등을 고려하고,

기 시공했던 다른 현장들에서 합판이 없을때 작업성이 떨어지는 점 등을 모두 고려한 설계자의 고뇌가 담겨 있는

디테일이다.

그사이 벽체 단열작업이 진행되고 있다.

합판 작업도 거의 마무리 단계다.

용마루 벤트도 설치 되었다.

TIFUS 외단열시스템의 기본은 시스템적으로 통기층이 확보되는 구조를 갖고있다.

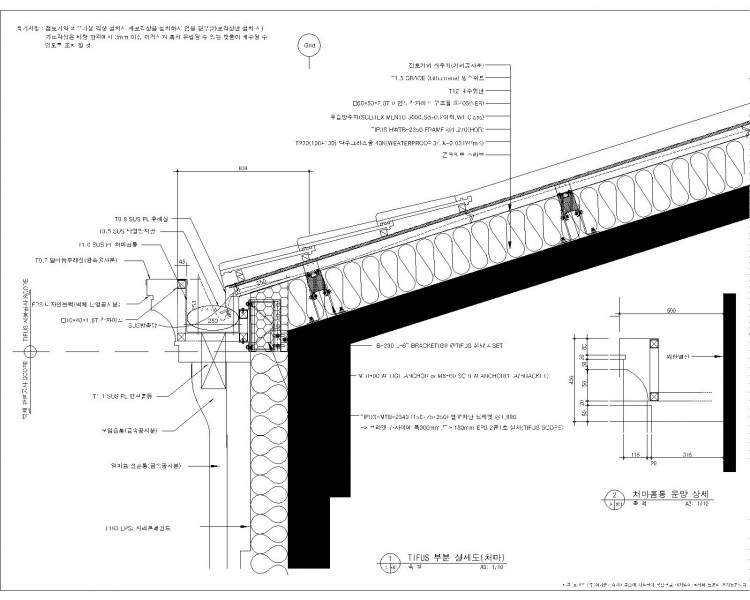

아래 도면은 처마 거터(빗물받이) 부분의 디테일이다.

지난 호에 사진으로만 보여준 부분의 상세도면이다.

거터의 지지를 위한 별도의 열교차단재(특별히 제작한 형태)를 처마부분 벽체에 설치하고 거터박스를 거치하는 구조로

디테일을 잡았다.

거터박스에 의해 통기층이 막히는 구조를 덧판을 이용해 확보해준 부분이다.

디테일은 성능이 보장되는 구조로 계획되어야한다.

그러기 위해 설계단계에서부터 고뇌가 필요하다.

거터 부분의 통기층 입구에 벌레방지망을 씌우는 작업을 하고 있다.

스텐레스망(눈목 크기는 5mm 이하)을 사용한다. 여기서는 4.75mm망을 사용했다.

틈이 5mm를 넘어가면 벌이 들어가 집을 지을 수 있다고 한다.

한 번 설치하면 뜯어 볼 수가 없는 부분으로 세심하게 설치해 줘야 한다.

통기층 입구에 빗물이 튀겨 들어가는 것을 방지하기 위해, 또한 디테일의 마무리를 위해 덧판을 설치한다.

위에 상세도에 표기한 부분의 시공이다.

합판 끝에 거터와 통기층 입구를 마무리 하는 덧판 시공이 완료된 전경이다.

반대쪽 마감은 메쉬보강 미장이 된 상태로 향후 AL 강판으로 덮어 씌울 예정이다.

이 부분도 상세도에 표현 되어 있다.

합판 위에 방수시트를 시공하고 있다.

용마루 부분의 벌레방지망 시공 상세다.

방수 시트가 선이 맞지 않는게 보인다. 마무리가 아쉽다.

아마도 이 후에 선 정리가 되고 쉬트를 덧 씌워 마감 했을 것이다.

드뎌 기와 상을 건다.

여기부터는 우리(TIFUS) 스코프가 아니다.

기와 상은 방수시트에서 약 3mm정도 틈을 띄워 설치한다.

기와 사이에 빗물이 침투해도 상에 가로막혀 고여 있지 않고 거터까지 흘러 들어가야 한다.

이 내용도 상세도에 주기를 달아 노트해 놓았다.

사진을 자세히 보면 약간의 틈이 떠 있는 것을 볼 수 있다.

박공 부분 갓기와 설치를 위해 세로상이 가 있다.

우리가 시공한 부분은 아니지만 기와를 얹은 단면을 볼 수 있어 굼굼하신 분들에겐 도움이 될것 같아

이해를 돕기 위해 사진을 첨부한다.

처마부분의 버드스크린도 설치되었다.

용마루 부분에도 설치하게 구성된다.

경사면이 모여지는 부분의 디테일이다.

서로 다른 경사면에서 흘러내린 빗물이 모아져 다른쪽으로 넘어가지 않고 흘러 내리도록 경계판

(정확한 명칭은 모르겠다)을 두었다. 모양은 "역 T-자" 형태로 기와 밑에도 빗물이 다른쪽 경사면으로 넘어가지

않도록 물막이가 되 있는 형태다.

거터 부분의 마감 전경이다. 거터 외부에 AL 강판 후레싱이 설치되 있다.

박공 부분에서 바라본 기와 설치 전경이다.

속 시원하게 선이 잘 맞는다.

좀 더 멀리서 찍은 기와지붕 전경이다.

이상으로 TIFUS 외단열시스템 경사지붕(기와마감) 사례를 정리한다.